全自动水泥外墙复合保温板设备生产线 一体化成型与软件开发

随着建筑节能要求的提高和绿色建材的普及,全自动水泥外墙复合保温板设备生产线应运而生,成为现代建筑工业化的关键技术之一。该生产线通过高度集成化设计,实现水泥外墙复合保温板在生产线上的一次成型,同时结合先进的软件开发,极大地提升了生产效率、产品质量和智能化水平。

全自动水泥外墙复合保温板设备生产线的核心在于其一次性成型技术。生产线通常包括原料处理、混合搅拌、成型压制、养护固化、切割成型和包装码垛等多个工序。水泥、保温材料(如EPS颗粒或岩棉)及其他添加剂通过自动计量系统精确配比,然后进入搅拌机充分混合。混合后的浆料被输送至成型机,在模具中通过高压压制或振动密实工艺,一次性形成具有保温层和结构层的复合板。这种一次成型工艺不仅简化了生产流程,减少了人工干预,还确保了产品的均匀性和高强度,有效避免了传统分层施工中可能出现的脱层或空鼓问题。

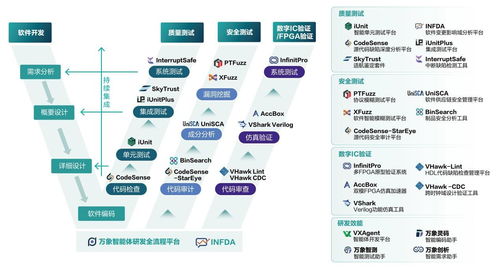

生产线的自动化控制系统是实现高效运行的关键。通过PLC(可编程逻辑控制器)和工业计算机,生产线能够实时监控原料配比、设备状态和生产参数,自动调整压力、温度和时间等变量,以适应不同规格和性能要求的产品。例如,在养护工序中,控制系统可精确调节温湿度,加速水泥水化过程,缩短生产周期,同时保证产品达到设计强度。

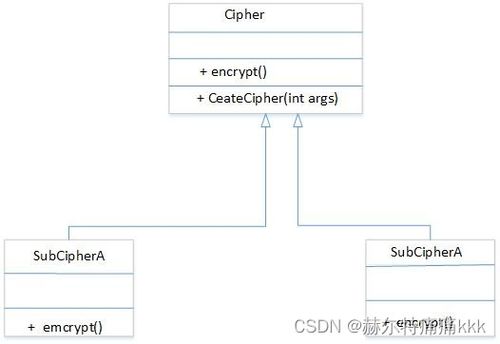

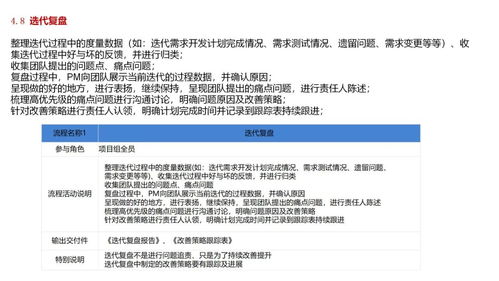

软件开发在全自动生产线中扮演着至关重要的角色。生产管理软件集成了ERP(企业资源计划)和MES(制造执行系统),实现了从订单接收、原料采购到生产调度、质量追溯的全流程数字化管理。操作人员可以通过图形化界面轻松设置生产配方、监控设备运行状态和生成生产报告,大大降低了操作难度。数据分析与优化软件利用物联网技术收集生产数据,通过机器学习和人工智能算法,分析设备效率、能耗和产品缺陷率,提供优化建议,例如预测维护时间或调整工艺参数,以减少停机时间和资源浪费。远程监控和故障诊断功能使工程师能够通过移动设备实时查看生产线运行情况,快速响应异常,提升整体可靠性。

全自动水泥外墙复合保温板设备生产线的一体化成型与软件开发相结合,带来了显著的优势。一方面,它提高了生产效率,一条生产线日产可达数千平方米,满足大规模建筑项目的需求;另一方面,产品质量更稳定,保温性能和耐久性得到保障,符合国家节能标准。软件驱动的智能化管理降低了人力成本,提升了资源利用率,为建筑行业向绿色、智能转型提供了有力支持。

随着工业4.0和建筑信息模型(BIM)的深入应用,该生产线有望进一步集成云计算和数字孪生技术,实现更精细化的模拟与优化。全自动水泥外墙复合保温板设备生产线不仅是技术创新的体现,更是推动建筑工业化与可持续发展的重要工具。

如若转载,请注明出处:http://www.pkuall.com/product/12.html

更新时间:2026-03-03 04:30:54